IM电竞 电子竞技平台IM电竞 电子竞技平台IM电竞 IM电竞appIM电竞 IM电竞appIM电竞 IM电竞app据悉,本研究旨在研究激光束粉末床熔合(LB-PBF)零件的表面纹理与内部缺陷或密度之间的相关性。

在金属增材制造技术的实施过程中,现场监控和反馈控制系统的可用性确保了高质量的成品零件的制造。本研究旨在研究激光束粉末床熔合(LB-PBF)零件的表面纹理与内部缺陷或密度之间的相关性。在本研究中,通过将LB-PBF工艺应用于In 718镍合金粉末,制备了120个立方试样。根据ISO 25178–2标准,确定了制造样品的密度和35个表面纹理参数。使用统计方法,观察到区域表面纹理参数与试样内的密度或内部缺陷之间存在很强的相关性。对这些区域表面纹理参数的现场监测可以有助于将其用作反馈系统中的控制变量。

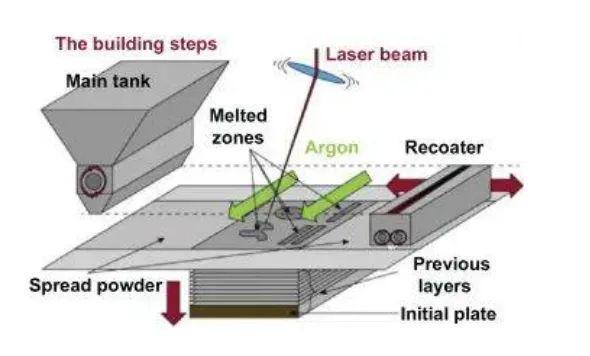

金属增材制造(AM),尤其是粉末床熔合(PBF),被认为是创造具有精致材料性能和复杂结构的新材料的重要过程。该工艺涉及使用激光或电子束作为热源。然而,人们对使用PBF工艺获得的成品零件的质量提出了一些担忧。这些问题涉及到成品零件中出现气孔和未熔合等缺陷,以及由于PBF工艺固有的特性导致加工过程中表面粗糙度的增加。因此,发现PBF制造零件的机械性能和表面粗糙度低于锻造材料。因此,为了尽量减少PBF加工过程中缺陷的发生并确保成品零件的高质量,开发了监控和反馈控制系统。

使用传统的制造技术,如粉末冶金、轧制、焊接、化学气相沉积和扩散连接,很难制造具有复杂几何形状和不同材料类型或成分可控分布的多材料结构。增材制造(AM)可以基于逐层原理提供高设计自由度和制造复杂零件的灵活性,能够精确控制材料的空间分布,因此在多材料结构的设计和制造中具有很大的潜力。与传统制造技术相比,多材料加工技术为几何形状复杂的多材料零件的制造提供了一种更加可靠的方法,降低了制造成本。特别是,这一过程引入了更高层次的设计自由,能够控制复杂的三维空间内材料分布的方向性和多样性。因此,多材料AM可以实现“在正确的位置打印正确的材料”和“为独特的功能打印独特的结构”。

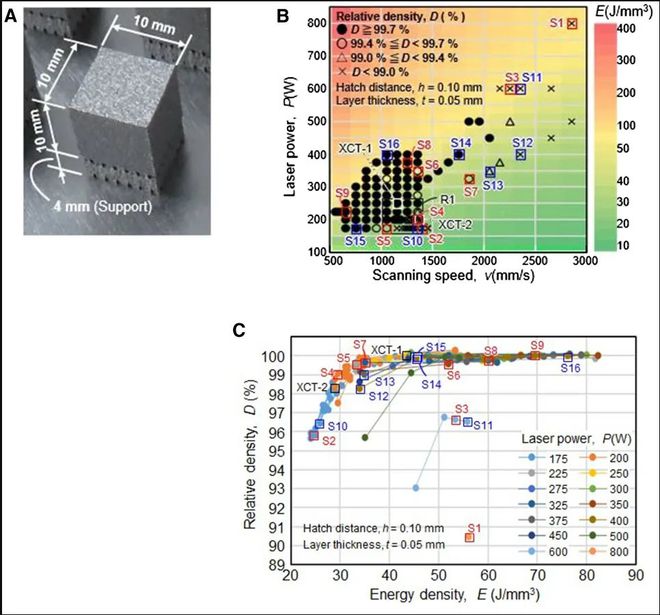

与成品零件质量相关的要求包括满足标准化机械性能要求、表面粗糙度标准和精度。这些特性受到激光辐射引起的熔化和凝固现象的影响。因此,熔化和凝固过程中出现的内部缺陷和表面粗糙度不一致被认为会影响成品零件的质量。工艺参数对内部缺陷和/或成品密度的影响经常被报道。因此,激光功率、扫描速度、阴影间距和层厚度被确定为LB-PBF-LB工艺参数的基本参数。激光功率和扫描速度过程图用于确定最佳过程参数。

在金属增材制造工艺中,粉末床熔融(PBF)是经济影响最大的工艺,也是许多研究的主题。两种最常见的PBF工艺是激光PBF(LPBF)和电子束PBF(EBPBF)。LPBF,也称为选择性激光熔化,是在惰性气体环境中将激光光栅化在细粉床表面,导致选定区域熔化和融合的过程。通过铺设和融合连续层可以形成复杂的三维零件。EBPBF基于与LPBF相同的原理,但源是电子束而不是激光,并且腔室处于真空状态。对于EBPBF,每一层都由散焦光束烧结,以防止烟雾并实现接近完全致密的零件。1,2LPBF和EBPBF是用于制造本研究所用样品的过程。

Ti-6Al-4V具有良好的强度重量比,高抗疲劳和耐腐蚀性以及高温性能,导致许多航空航天应用。31Ti-6Al-4V还具有生物相容性,使其成为生物医学应用的理想选择。与其他合金相比,Al-Si-10Mg还具有良好的强度,耐腐蚀性,低密度和高导热性,并且经常出现在航空航天和汽车部件以及功能原型中。

本研究旨在研究LB-PBF零件的表面纹理与内部缺陷或密度之间的相关性,从而为开发能够防止LB-PBF零件缺陷发生的现场监测和反馈控制系统提供指导。

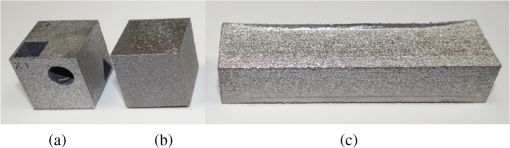

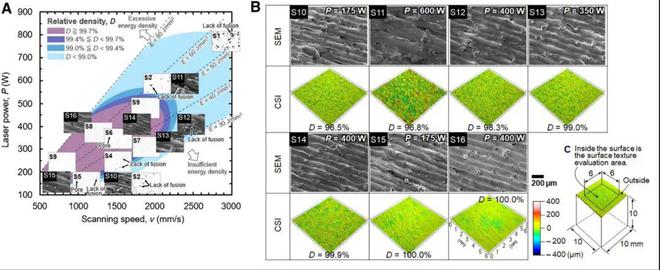

本研究中进行的实验包括制作尺寸为10 × 10 × 10 mm(图1A)。使用配备有1kW单模光纤激光器的PBF测试台进行样品制造,在氮气环境(氧气含量 0.1重量%)。制造过程中考虑的其他操作条件包括激光光斑直径d = 100µm(1/e2),激光功率P = 175–800 W,扫描速度v = 550–2850 mm/s,阴影间距h = 0.10 mm,层厚t = 0.05mm,能量密度E = 24.1–82.4 J/mm3。能量密度E使用关系式E=\frac{P}{vht}计算。因此,在宽范围的激光功率(高达800 W)和扫描速度(高达2850 mm/s)值上研究了工艺参数和密度之间的关系。

图1 通过工艺参数和密度之间的相对密度评估的关系,(A)立方试样;(B)激光功率和扫描速度之间的过程图;(C)相对密度和能量密度之间的关系。

使用本研究中制造的120个立方样品的相对密度值评估的激光功率与扫描速度的过程图如图1B所示。通过将竣工样品的基于阿基米德原理的密度除以其相应的线B中的低功率和低扫描速度区域对应于超过99.7%的高相对密度值。同时,以高功率(超过400W)和高扫描速度(超过2000mm/s)为特征的区域代表低相对密度。

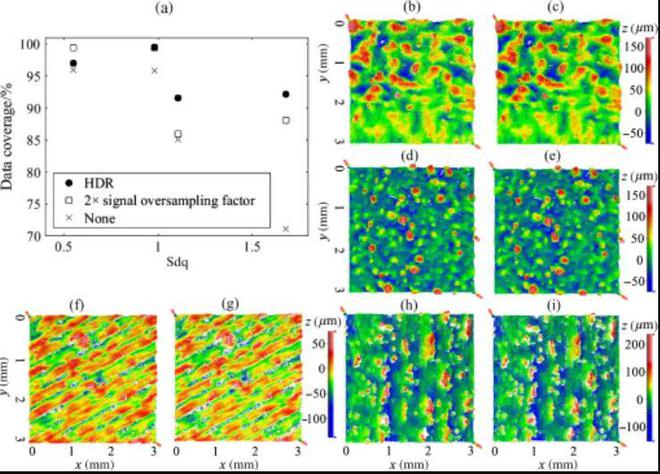

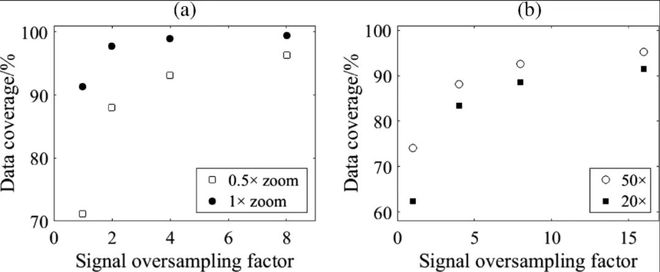

使用材料和表面形貌特征变化相当大的金属AM样品进行实验,并选择测量参数以揭示最先进的CSI系统性能的最重要和最有趣的方面。可以使用收益递减的其他样本和测量参数进行进一步的研究,但作者的实验有限,以尽量减少冗余并保持简洁。实验包括(1)五个常见的金属增材制造表面,涵盖大范围的表面粗糙度、斜率分布和特征地形,以及(2)使用四个物镜和两个光学变焦设置、两个光谱滤光片、五个信号过采样设置和两个 HDR 照明水平的组合进行的一系列测量。对于每个表面,建议在数据覆盖范围、测量区域和时间方面进行优化测量。

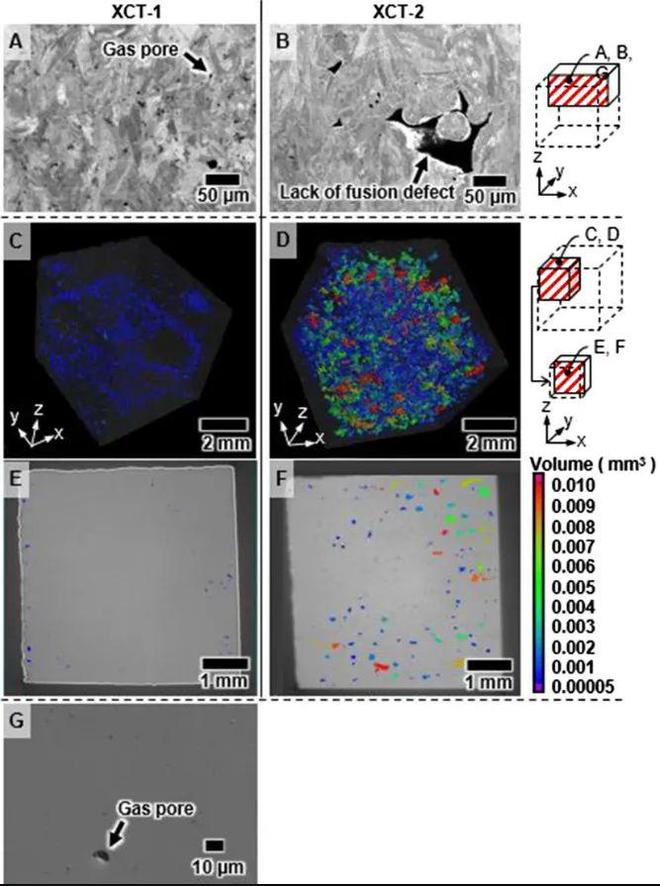

图2描绘了高密度和低密度立方体样品的扫描电子显微镜(SEM)和X射线计算机断层扫描(XCT)图像;分别使用JEOL JSM-7800F和Nikon XT H225ST捕获这些图像。使用43.5 J/mm3的足够能量密度制造的全密度样品(XCT-1)的SEM和XCT图像显示,直径小于10µm的微孔很少(图2A、C、E)。同时,在29J/mm3的低能量密度下制造的相对密度为98%的样品(XCT-2)的SEM和XCT图像显示了大量大量的未熔合缺陷(图2B、D、F)。

因此,在2000 mm/s扫描速度和超过35 J/mm3的能量密度下,可以在消耗小于500 W激光功率的情况下制造出接近真实密度的样品。此外,相对密度超过99.7%的样品的结构特征在于存在小于 ~ 直径为10µm(图2G)。这不会显著影响LB-PBF IN718的疲劳强度。因此,将99.7%的相对密度设置为阈值。

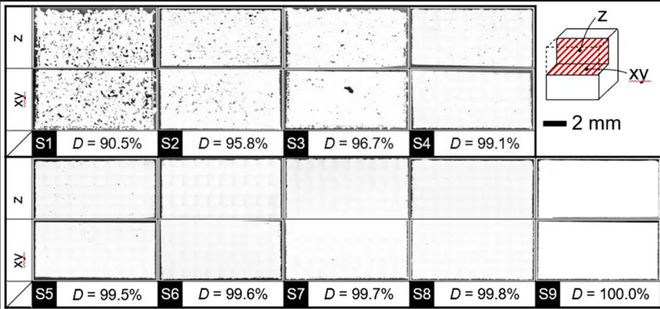

试样S1–S9(参见图1B,C)的光学显微镜(OM)图像如图3所示。如图所示,全密度试样S7、S8和S9中存在极少的缺陷。同时,相对密度为99%的试样S4中存在少量孔隙,而相对密度较低的试样S1、S2和S3中可观察到没有熔合缺陷和孔隙。根据20,相对密度值低于约99%的材料中容易出现熔合缺陷。因此,随着材料相对密度的降低,这些缺陷变得更加突出。

AM表面具有高粗糙度,并包含大量高斜率和松散颗粒。因此,很难以高分辨率准确测量表面形貌。CSI技术最初设计用于测量相对光滑的表面(例如光学器件)。这种技术以前被认为不适用于测量AM表面;然而,CSI技术开发的最新进展允许通过使用先进的测量功能显着提高检测灵敏度,例如源光谱的过滤,HDR照明水平,每个干涉条纹上的可调相机采集数量以及复杂的地形重建算法。

对应于图1B的示意工艺图与试样S1–S16的表面纹理和内部缺陷叠加在一起,如图4A所示。参考这些图表明,对于高密度试样S15和S16,轨迹(熔池轨迹)的宽度保持相对恒定,并且在这些轨迹之间不能观察到凹槽。如前所述,全密度试样中存在可忽略的孔隙。相反,低密度试样S10、S12和S13中的所述轨迹宽度保持不规则,并且表面包含多个凸起和凹槽。因此,在较低的激光功率下观察到较宽的凹槽,并且激光功率的增加增加了轨道的宽度和不均匀性。此外,尽管密度与S10相似,但使用最高激光功率(600W)制造的样品S11的表面的特征在于更宽的轨迹和凹槽以及更大的轨迹不均匀性。这可归因于高能量密度下瑞利-高原毛细不稳定性导致的熔池大膨胀(“串珠”)。因此,这些试样中出现了熔合缺陷和气孔。

Whip等人证实了应用ISO 25,178-2面积表面纹理参数描述AM零件表面粗糙度的充分性。此外,Gomez等人报道了CSI技术为具有不同粗糙度水平和坡度分布的金属AM表面提供了良好的表面形貌测量结果。因此,本研究采用CSI设备(Zygo newview9000)对制备的试样进行ISO25178-6表面织构参数的测定。用1 ×变焦和10 ×物镜组合进行相应的测量。采样间隔为0.86 μ m。视场测量为1.37 × 1.03 mm, 10 × 10 mm表面积的测量通过拼接,重叠约25%。在整个10 × 10 mm的表面上分析了120个样品的表面织构。然而,由于试样近边缘区域由于壁效应的膨胀,只能提取中心6 × 6表面(图4C)的数据进行分析。

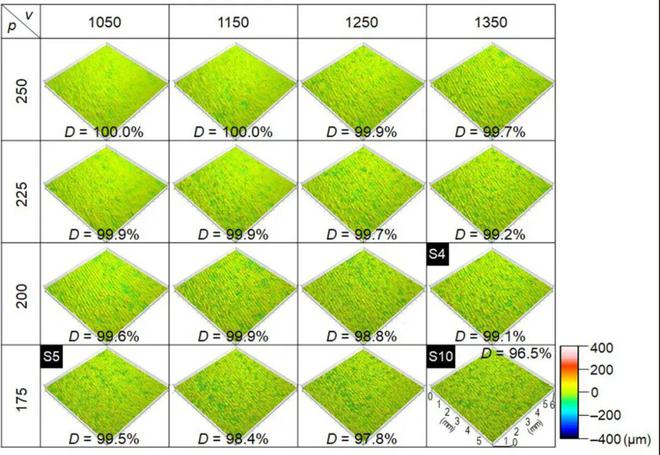

图5描述了在低功率和低扫描速度条件下制造的样品的CSI图像。在恒定激光功率下,表面粗糙度随着扫描速度的增加而增加。这种不均匀性可以在低密度试样的整个表面上观察到。同时,在恒定扫描速度下,由于熔池宽度和不稳定性的增加,表面不均匀性随着激光功率的增加而增加。与图4B所示的SEM图像中所示的表面相比,图5中的低密度试样表面显示出更严重的不均匀性,这是由于轨迹之间出现了凹槽,即没有熔合缺陷和飞溅。相比之下,中等密度(99–99.7%)的试样表面可见的缺陷更少。相应地,由于形成了规则的轨迹和低飞溅计数,全密度试样的表面纹理保持均匀。因此,由于CSI图像与SEM结果具有很强的对应性,因此可以用于评估制造样品的表面纹理。这表明,可以使用试样表面的CSI图像来预测试样的材料密度或内部缺陷状态。

先前的研究研究了CSI图像,证明了工艺参数对材料表面纹理的影响。然而,如前几节所述,工艺参数和表面纹理之间的关系很复杂。尽管先前的研究已经研究了表面纹理和材料密度之间的相关性,但表面纹理参数和密度或内部缺陷之间的相关性仍有待定量研究。

在基于CSI的表面纹理评估过程中,由于激光反射不足,很难对具有陡坡和复杂粗糙度的表面进行可靠的测量。如前所述,由于在某些制造条件下飞溅和不稳定的轨迹形成,试样表面显示出复杂的粗糙度,因此表面纹理参数的值预计会因未测量数据而出现较大变化。

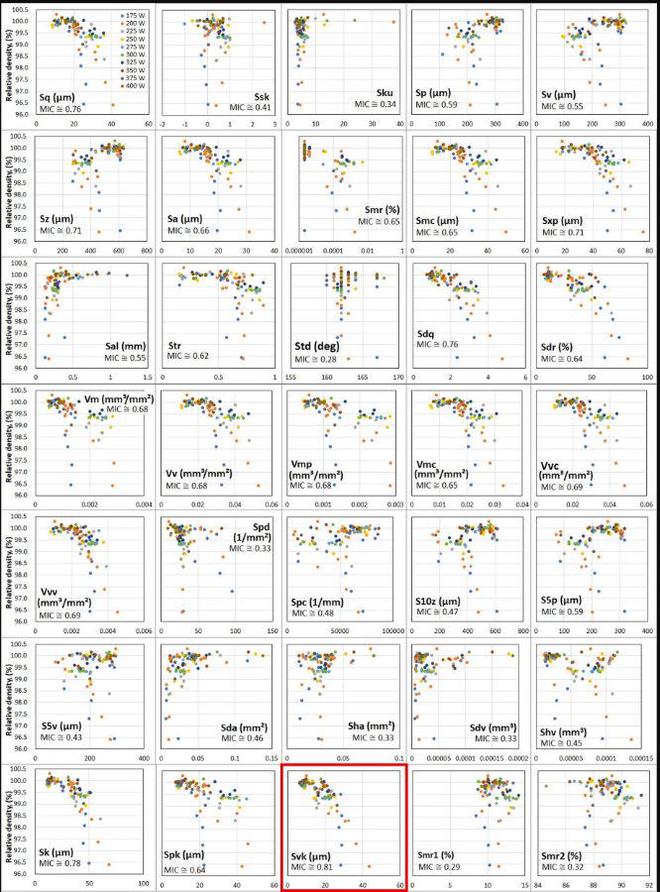

在对88个样品的表面织构参数进行评估后,利用测量数据计算了ISO 25178 - 2标准中规定的35个区域表面织构参数。由于表面织构与样品密度具有很强的相关性,采用最大信息系数(MIC)进行非线性相关分析。得到的面积表面织构参数与立方试样相对密度之间的关系如图6所示。

特别是,通过测量岩心粗糙度以下的谷深获得的减小谷深Svk与样品密度具有很强的相关性。它可以被评估为直角三角形的高度,该直角三角形的面积等于ISO25178-2标准中定义的从核心表面突出的谷面积。这意味着,面积材料比曲线的中心区域(即Svk)中的等效直线的梯度随着表面粗糙度高度差和谷体积的增加而增加。因此,可以使用Svk可行地评估试样表面纹理与相对较大的缺陷(如未熔合)之间的相关性。

总之,所提出的研究揭示了区域表面纹理参数的存在,特别是Svk、Sk、Sq和Sdq,这些参数与LB PBF制造样品的密度或内部缺陷密切相关。这一发现使得能够使用样品的原位表面纹理监测来预测其结构中的密度或内部缺陷。为此,可以设置区域表面纹理参数Svk、Sk、Sq或Sdq的阈值。此外,这些参数值的现场监测可用于实现反馈控制,该反馈控制能够通过消除缺陷产生来生产稳定、高质量的零件。

CSI是一种非接触式测量方法,它使用宽带光源和干涉来测量表面形貌和物体几何形状。CSI系统的特点是亚纳米噪声,数据速率超过每秒一百万个表面高度点。然而,由于成像系统的数值孔径(NA)有限,传统的CSI系统在测量高坡角表面特征时可能会受到信噪比(SNR)差的限制,以及粗糙纹理常见的多重反射特征的限制,导致无法可靠地确定表面高度。

使用传统CSI仪器进行高斜率测量的需求通常涉及使用高放大倍率物镜,不是因为需要放大倍率,而是因为这些物镜通常具有高数值孔径。常用的最高数值孔径物镜的最大接受角为∼45度,达到甚至超过数值孔径限制需要显著提高仪器的灵敏度。

CSI技术的最新创新提高了测量的基线灵敏度。这种改进的灵敏度提高了CSI仪器测量具有高斜率或低反射率的表面特征的能力,使CSI成为金属增材制造零件工艺开发和质量控制的潜在有价值的工具。2010年,发布了粗糙表面CSI测量的良好实践指南,但是,新技术的加入进一步扩大了测量参数的范围,超出指南中概述的范围。

地址:海南省海口市 电话:0898-08980898 手机:13988888888

Copyright © 2012-2023 IM电竞 - 电子竞技平台 版权所有 ICP备案编号:鲁ICP备20028470号-1